Tellisin omale kit komplekti, sest see on hinna poolest odavam ja väiksem võimalus, et masin transportimisel kannatada saab. Kasutatud masina ostmine oleks ka üks võimalus, aga nagu ikka võib kätte sattuda suure lõtkuga või muul moel probleemne masin. Pakk tuli Saksamaalt kohale ca 7 päevaga. Inimese jaoks, kes on kunagi Lego konstruktoreid kokku pannud, tundub asi väga tuttav. Karbid ja kilekotid on juppe täis ning manuaalis on näidatud, mis jupid peavad olema ja kuhu need käivad. Lühikest manuaali võib vaadata tootja kodulehelt:

https://www.stepcraft-systems.com/en/, aga komplektis olev manuaal on kordades paksem ja informatiivsem raamat. Kui mul oleks enne olnud sama palju kogemust kui praegu, oleks ma tõenäoliselt tellinud tehase poolt kokku pandud pingi, vaadanud, kui täpselt see töötab, lammutanud ta lahti mooduliteks ja tunnetanud, kuidas on õige seadistus ette nähtud. Vähemalt minu jaoks ei olnud algosadest kokkupanek lihtne ja ka praegu on väike kahtlus, et äkki said mingid osad liiga kõvasti kinni ning kuluvad kiiremini jms. Kõige keerulisem oli liikuvatest osadest loksu välja reguleerimine. Päris mitu korda pidin uuesti proovima, aga lõpptulemus tundub väga hea. Voolu taha ühendamisel midagi ei plahvatanud ja sinine toss jäi nägemata. Netis leidsin palju rahulolevaid kasutajaid, kellel oma sõnul mingeid probleeme polnud. Detailide kvaliteet ja viimistlus on üldjoones hea, aga mõnedest kohtadest pidi värvi maha kraapima (ka manuaalis mainitud), alumiinium detailide servi puhastama jms. Igal juhul tasub vaeva näha, sest suurem täpsus on seda väärt. Muidugi tuleb siin ka meeles pidada, et tegemist ei ole tööstusliku tootmismasinaga, vaid hobi kaubaga.

Tarkvara poole pealt valisin masinat juhtima Mach3e, seepärast tellisin omale ka paralleelpordiga Stepcraft masina komplekti. Masinat on võimalik saada USB ja teise tarkvaraga, aga seda varianti ma ei kaalunud. Mach3e jaoks on mul eraldi vana kasutatud arvuti, millel on Windows XP clean install ja kõik ebavajalikud programmid välja lülitatud (ka viirusetõrje ja tulemüür). Arvuti pole internetiga ühendatud ja selle ainsaks ülesandeks on Mach3e jooksutamine. Esimene tarkvaraga seotud probleem tekkis siis, kui üritasin Mach3e installatsiooni faili mälupulga pealt CNC arvutisse kopeerida, tekkisid järgmised veateated: Can not copy file because it is corrupted or unreadable ja It is not a valid Win32 file. Minusuguse jaoks tundus hetkeks suht lootusetu olukord, aga probleemi lahendas teise tootja mälupulga kasutamine. Mach3e edasine installeerimine on asi, kus tuleb väga täpselt programmi enda kasutusjuhendis näpuga järge ajada, muidu võib tekkida probleeme, mida on hiljem raske parandada. Õnneks tundus kõik hästi sujuvat.

Kui olin Mach3e käima saanud ja sellega tutvust teinud, ühendasin masina arvutiga ja asi hakkas tööle. Tehase poolt on ette nähtud, et Y telg on pikitelg ja X telg on põikitelg. Ma vahetasin enda masinal Mach3e X/Y telgede step pin ja dir pin numbrid omavahel ja tulemusena on nüüd pikitelg X ja põikitelg Y, sarnaselt kõikidele tööl kasutatavatele masinatele. Käsitsi saab freesi X/Y tasapinnas liigutada klaviatuuri nooleklahvidega ja pärast eelpool mainitud vahetuse tegemist liigub frees sinna, kuhu nool näitab. Väga mugav ja loogiline minu jaoks. Praeguseks ei ole ma kõiki funktsioone paika seadnud, tegelesin ainult põhilisega, nagu mootorid ja telgede mikrolülitid. Spindli pöördeid pean niikuinii käsitsi seadma, aga alla täispöörete pole kavas väga minna. (plasti freesimisel vast on vaja).

Kui masin ja Mach3 omavahel hästi toimima saadud, otsustasin indikaatoriga masina lõtku mõõta, et näha, kui hästi kokkupanek õnnestus. Indikaatorkell oli komplektis koos magnetstatiiviga ja kinnitamiseks kasutasin mõningaid statiivi osasid. Tolmuotsiku ava ja statiivi kinnituskruvi diameetrid olid väga erinevad, aga seibide vahel püsis kogu kaadervärk üpris kõvasti kinni.

Tehase andmetel on masina lõtk telgedel ca 0,08mm. Ma sain lõtkuks 0,01mm X/Y telgedel ja Z teljel lõtku ei tundunud olevat. Indikaatori väikseim ühik on 0,01mm (täpsusklassi ei tea), seega väiksemat lõtku ei õnnestugi mõõta. Portaali külgede paralleelsuse kontrollimiseks asetasin vastu otsa plaati loodi, millel peaks olema suhteliselt paralleelsed pinnad. Libistasin indikaatorit ühest äärest teise ja sain 180mm distantsi kohta tulemuseks ca 0,55mm kõrvalekallet. Kontrollisin veelkord teiste käepäraste metallprofiilidega ja tulemus oli sama. Õnneks sain ühte portaali poolt ilma masinat algosadeks võtmata järgi reguleerida. Parimaks tulemuseks sain ca 0,1mm kõrvalekallet. Tegin mõned masina esmakordse käivitamise etapid veelkord läbi ja mõõtsin kõik lõtkud uuesti üle. Eesmärgiks olin seadnud omale ISO 2768-1 m (medium) tolerantside saavutamise ja mõõtmised tundusid paljulubavad.

Enne esimese detaili freesimist meisterdasin veel paar lisavarustuse jubinat. Esimene neist on spindli koormuse näidik, mille ülesannet täidab seinakontakti ja tööriista vahel olev vahelduvvoolu ampermeeter. Mootori ja kontrolleri vaheline asend oleks võibolla parem, aga esimene variant on lihtsam ja mugavam, seda eriti spindlite vahetamisel. Materjalid on kõik saadadud elektroonika- ja ehituspoodidest. Valisin osutiga mõõteriista, sest digitaalset näitu on vahelduva koormuse puhul mõnikord raske lugeda. Ei aja taga täpset lugemit, pigem huvitavad mind suhtelised näidud.

Etteruttavalt mainin ära, et suurim praegu mõõdetud voolutugevus on 0,3A ehk siis 66W või IBS/E spindli korral 66% max võimsusest.

Teine lisavarustusega seotud detail on freesi tolmuimamise otsiku ja tolmuimeja vaheline adapter. Võtsin kaasa tolmuimeja otsiku ja freesi külge käiva vooliku ning läksin santehnika poodi. Sõbraliku klienditeenindaja abiga saidki kaks poolt omavahel sobitatud. Pole kõige sujuvam voolukanal, aga praeguseks käib küll. Tolmuimeja otsikut saab lihtsalt tõmmates kätte ehk siis pole alatiseks masina külge aheldatud. Sama kehtib tegelikult iga detaili kohta, mis piltidel näha.

CNC masina enda laminaadist plaadi kaitseks tuleks detaili ja töölaua vahele asetada mingisugune vaheplaat, mille kahjustamine läbifreesimisel või puurimisel rahakotile laastavalt ei mõjuks. Käsiraamat soovitab 6mm MDF plaadi kasutamist, aga ma soetasin ühe põrandakatte alla käiva kiudplaadi. Seda saab noaga lõigata. Ühest plaadist saab kaks täispikkuses alusplaati või näiteks kolm osalise töölaua pikkusega plaati. Üks plaat maksab ca 0,8eur. Graveerimiseks ei pruugi see piisavalt sile olla. Sama plaati olen kasutanud balsast mudelite ehitamisel, sest sinna on hea detaile nõeltega kinnitada.

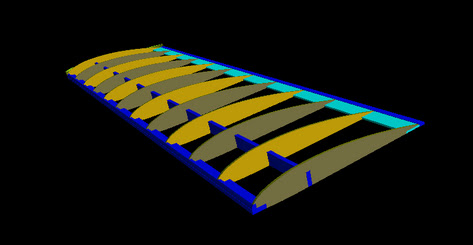

Masin valmis esimesteks katseteks

Rääkisin masinast, juhtimise programmist jms, aga pole veel puudutanud detailide tegemiseks vajalikku CAD/CAM programmi. Põhjus väga lihtne, mul seda veel ei ole. Kui kunagi osalesin CNC operaatori koolitusel TTKs, siis tegin õppetöö käigus ja praktiliselt igal võimalusel omale mitu detailide programmi. Need on mul salvestatud Notepadi tekstifailidena ja seal ma neid praegu lõikan, kopeerin ja täiendan. Notepadi kaudu saab nn G-koodi Mach3e importida. Esimeseks programmiks valisin elektriplaaneri mootori kinnituse koos kontrollmõõtmiseks sobiliku ruuduga. See koosneb ca 510st lausest ja sisaldab endas spiraalset materjali sisseminekut jms tänapäevaseid võtteid. Paraku osutus see programm või valitud ettenihked masina jaoks vist liiga paljuks, sest detaili individuaalsed kujud olid kõik nihkes. Tegin uue katsetuse väiksema ettenihkega ning programmiga, mis teeb sama töö poole väiksem lausete arvuga ja sisaldab endas kõige tavalisemat vertikaalset materjali sisseminekut ja pärifreesimist. Masina aeg oli uue programmiga ka poole lühem. Uus katse andis pehme vineeri korral väga hea tulemuse. Kohati tundus, et detail vastab ISO 2768-1 f tolerantsidele, aga puit on pehme ja seda ei saa vast nii täpselt mõõta. Ühesõnaga katsetused jätkuvad ja kui saab lõpuks korraliku detaili mudeliehituses kasutatavast vineerist välja freesitud, siis võibolla panen ka mingi video üles. Youtube on neid juba praegu täis.

Tööstuslikul pingil ja hobi masinal on tavaliselt mõned olulised erinevused:

Ei ole tagasisidet telgede asendi kohta. Arvuti ei tea, kuidas teljed reaalselt liiguvad. Kui koormus läheb liiga suureks, mootorid jätavad samme vahele, liikuv osa põrkab vastu masina detaili vms, siis arvuti annab liikumise käske edasi ja tulemus ei ole mõõdus detail. Tööstuslik pink jätab sellisel juhul tavaliselt töö seisma ja annab veateate.

Pole mikrolüliteid igas telje otsas. Tööstuslikul masinal on üldjuhul iga telje lõpus lüliti, mis ei lase liikuvatel osadel teatud punktist kaugemale minna. Vastasel juhul oleks tulemus tõenäoliselt katastroofiline. Hobi pingil sellist asja pole, aga samas pole mootoritel ka piisavalt jõudu, et masina struktuuri kahjustada. Masina detailide rammimine muidugi head ei tee, seega tuleb olla ettevaatlik.

Puudub eraldi juhtpult. Tööstusliku masina juhtpuldis on mõned väga mugavad kiirnupud ja abivahendid. Hobipingile on võimalik igasugu lisaseadmeid osta, aga tavaline arvuti klaviatuur pole nii mugav. Kõige rohkem tunnen puudust ühest korralikust impulssrattast, mida keerates saaks telgesid erinevatel kiirustel liigutada.

Manuaali järgi tuleb Stepcrafti masinal üpris tihti hooldust teha. Tööstuslikul masinal on hooldusvälp pikem, näiteks õlitamine on automaatne, ainult vala juurde.

Veel pilte minu masinast:

https://picasaweb.google.com/104879839197278755668

Tootja koduleht:

https://www.stepcraft-systems.com/en/

Paar poodi:

http://www.usovo.de/shop/CNC-Machines-a ... ::8_9.html

http://www.sorotec.de/shop/index.php/ca ... rvice.html (hea freeside valik)

http://stoneycnc.co.uk/stepcraft-softwa ... 3-control/

(Siin tundub olevat väga hea inglise keelne teenindus, lisaks peaks saama ka valmis tehtud Mach3e faili)

Igal juhul väga põnev värk, mis tähendab samas mitmeid arvuti taga veedetud tunde.